Bize ihtiyacınız olduğunda iletişim kurmaktan çekinmeyin!

Bir çift sütun işleme merkezi seçerken dikkat edilmesi gereken temel parametreler nelerdir?

2025.06.12

2025.06.12

Sektör haberleri

Sektör haberleri

1. Temel özellikler

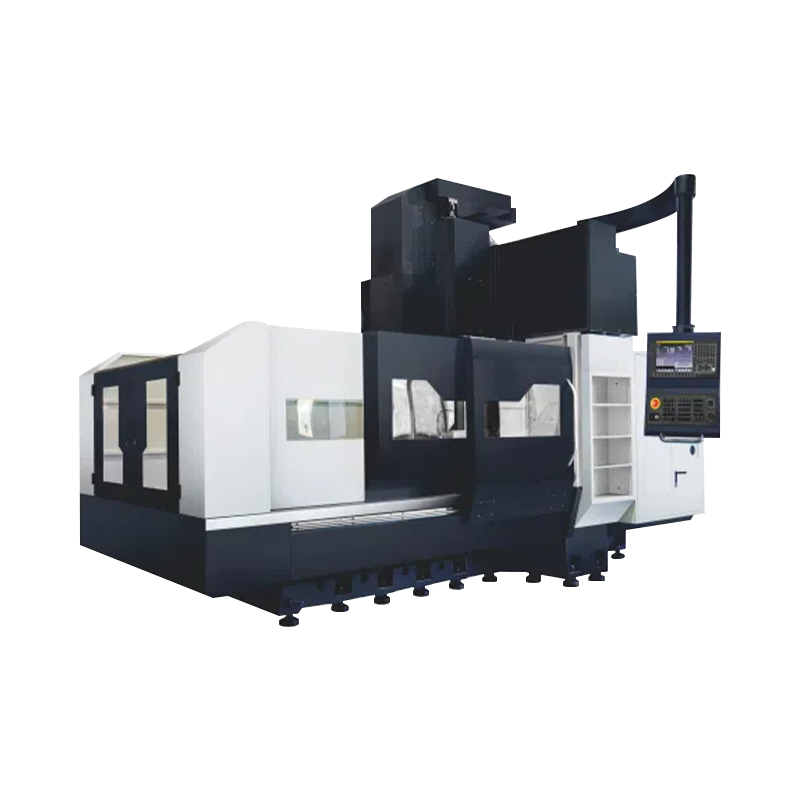

Seyahat aralığı, temel parametre göstergesidir. çift sütun işleme merkezi, bu da ekipmanın işleyebileceği iş parçasının boyutunu belirler. X, Y ve Z'nin üç ekseninin seyahati, işlenecek iş parçasının boyutundan% 20-% 30 daha büyüktür, bu da armatürleri ve araçları barındırabilir. Büyük rüzgar türbini şanzıman gövdelerinin işlenmesi genellikle 6000 mm'den fazla bir x ekseni hareketi ile çift sütun işleme merkezi gerektirirken, kalıp işleme en çok ihtiyacı karşılamak için sadece yaklaşık 3000 mm'lik bir seyahat gerektirebilir. Ayrıca, çalışma masasının boyutu ve yük taşıma kapasitesi de çok önemlidir. Çalışma masası, tipik iş parçası boyutundan% 15-% 20 daha büyük olmalı ve yük taşıma kapasitesinin iş parçası boş ağırlığının, fikstür ağırlığının ve kesme kuvvetinin birleşik etkilerini göz önünde bulundurması gerekir.

Yapısal tasarım parametreleri, takım tezgahının sertliğini ve stabilitesini etkiler. Çift sütun işleme merkezi, simetrik bir sütun yapısı benimser. Kolon aralığı, ışının açıklığını ve sertliğini belirler. Genellikle sütun aralığının en büyük iş parçasını barındırabileceği ve yeterli güvenlik alanı bırakabileceğinden emin olmalıdır. Yatak malzemesi seçimi de kritiktir. Yüksek kaliteli çift sütunlu işleme merkezleri çoğunlukla mineral kompozit yataklar veya yüksek kaliteli dökme demir kullanır ve sonlu eleman optimizasyon tasarımı yoluyla yüksek sertlik ve şok emme performansı sağlar.

Güç konfigürasyonu, takım tezgahının işleme potansiyelini yansıtır. Mil motor gücünün, tipik iş parçalarının malzeme çıkarma oranına göre seçilmesi gerekir. Alüminyum alaşımlarının kaba işlenmesi genellikle 15-25kW gerektirirken, yüksek mukavemetli çelik işleme 30kW'dan fazla bir güç konfigürasyonu gerektirebilir. Besleme tahrik gücü de göz ardı edilmemelidir. Yüksek güçlü sürücü, ağır kesim sırasında kararlı bir besleme hızı sağlayabilir ve "sürünmekten" kaçınabilir. Motor tork özelliklerinin gerçek işleme kapasitesini basit güç endeksinden daha iyi yansıtabileceğini belirtmek gerekir, özellikle düşük hızlı yüksek tork kapasitesi özellikle zorlu malzemeler için kritiktir.

2. Doğruluk ve tekrar konumlandırma

Konumlandırma doğruluğu ve tekrar konumlandırma doğruluğu, çift sütunlu işleme merkezlerinin doğruluğunu ölçmek için doğrudan parametrelerdir. Standarda göre, sıradan çift sütunlu işleme merkezlerinin konumlandırma doğruluğu 0.015-0.025mm/tam uzunluğa ulaşmalı ve tekrar konumlandırma doğruluğu 0.008-0.012mm'ye ulaşmalıdır. Daha kesin ekipman gereksinimleri daha yüksektir. Farklı üreticiler tarafından benimsenen doğruluk standartlarının farklı olabileceğine dikkat edilmelidir. Parametreler karşılaştırılırken, test standartlarının tutarlılığı doğrulanmalıdır.

Geometrik doğruluk, takım tezgahı doğruluğunun temelidir. Genellikle teknik parametre tablosunda görünmese de, tedarikçinin kabul verileri sağlaması gerekmektedir. Anahtar geometrik doğruluk göstergeleri şunları içerir: sütun ve çalışma masası arasındaki dikeylik (genellikle ≤0.01mm/300mm), ışın ve çalışma masası arasındaki paralellik (≤0.0.015mm/tam uzunluk), iğ radyal runout (≤0.002mm), vb. bilyalı kılavuzlardan daha ağır yükler için), anahtar bileşenler için kurşun vidalı ön germe teknolojisi ve ısıl işlem süreçleri.

3. İş mili sistemi ve takım yönetimi

İş mili ünitesi, çift sütun işleme merkezinin önemli bir bileşenidir ve parametre seçimi de nispeten önemlidir. Hız aralığı işleme gereksinimlerine göre belirlenmelidir: alüminyum alaşımlar gibi demir olmayan metallerin işlenmesi, 15000-24000r/dakika yüksek hız gerektirirken, çelik ve dökme demir işlenmesi genellikle 4000-8000r/dakika orta hız aralığı kullanır. Araç dergisi sistemi, işleme verimliliğini ve otomasyon derecesini doğrudan etkiler. Zincir Tool dergisinin kapasitesi genellikle 40-120 adettir, bu da aşırı kapasitenin neden olduğu yönetim zorluklarını önlemek için işlem konsantrasyonu derecesine göre makul olarak seçilmelidir. Takım değişikliği süresi önemli bir verimlilik göstergesidir. Bir genel disk alet dergisinin araç değiştirme süresi 3-5 saniyedir, büyük bir zincir alet dergisi ise 8-15 saniye sürebilir. Veriler, otomatik araç değiştirici arızalarının işleme merkezinin toplam arızalarının yaklaşık% 50'sini oluşturduğunu göstermektedir, bu nedenle basit yapıya ve yüksek güvenilirliğe sahip tasarımlara öncelik verilmelidir. .