Bize ihtiyacınız olduğunda iletişim kurmaktan çekinmeyin!

Havacılık ve uzay endüstrisi neden yatay dönüşü tercih ediyor? Yüksek hassasiyetli türbin disk işleme teknolojisinin sırlarının ortaya çıkarılması

2025.08.06

2025.08.06

Sektör haberleri

Sektör haberleri

1. Havacılık ve uzay endüstrisi neden tercih ediyor? Yatay Dönüş Merkezleri ?

Yerçekimi Avantajı: Büyük iş parçalarının deformasyonundan kaçının

Dikey Dönüm Sorunları: Ağır iş parçalarını işlerken (çapı 1.5m'den fazla olan türbin diskleri gibi), iş parçasının ağırlığı, klempleme sırasında deformasyona neden olacak ve yuvarlaklığı etkileyecektir (genellikle toleransı 0.02 mm'den fazla aşar).

Yatay Çözelti: İş parçası yatay olarak yerleştirilir, yerçekimi eşit olarak dağıtılır ve yuvarlaklık hidrolik merkez standı ile 0.005 mm içinde kontrol edilebilir.

Chip Yönetimi: Yüksek sıcaklık alaşımlarının alete yapışmasını önleyin

Havacılık ve Uzay Malzeme Zorlukları: Nikel bazlı yüksek sıcaklık alaşımları, kesilirken uzun kıvrılmış cipslere eğilimlidir ve dikey işlem, aletle dolaştırmaya eğilimlidir.

Yatay avantajlar: Cips doğal olarak çip oluğuna düşer ve yüksek basınçlı soğutma (70bar) ile takım ömrü%40 arttırılır.

Kararlılık: Titreşim direnci 3 kat arttırılır

Titreşim karşılaştırması:

| Titreşim kaynağı | Dikey dönüş genliği | Yatay dönüş genliği |

| İş mili dengesizlik kuvveti | 0.015mm | 0.005mm |

| Kesme kuvveti dalgalanması | 0.008mm | 0.003mm |

Sonuç: Yatay yapı daha yüksek sertliğe sahiptir ve havacılık parçalarının ince dönüş (RA 0.4μm) ve süper ince dönüş (RA 0.1μm) için uygundur.

Çok Görevli İşleme: Bir Kelepçede Komple Turning ve Frezeleme

Tipik işlem: Türbin diskinin Dönüş Dış Çemberi → Freze Zıvanı ve Tenon → Drilling Soğutma Delikleri gibi 20 işlemi tamamlaması gerekir.

Yatay Çözelti: ± 0.01mm konum doğruluğu ile dönüşüm, öğütme ve delme kompozit işlemesini gerçekleştirmek için B ekseni güç tareti ile donatılmıştır.

2. Yatay Dönüş Merkezi Sorun Giderme Kılavuzu

Mekanik Sistem Sorun Giderme

- Anormal mil titreşimi/gürültüsü

Olası nedenler:

Mil yatak aşınması (10.000 saatten fazla ekipmanda yaygın)

Dinamik dengeleme hatası (takım/iş parçası kalibre edilmemiş)

Gevşek veya hasarlı birleştirme

Çözüm:

Titreşim Değeri Algılama:

Bir titreşim analizörü kullanın. Eksenel titreşim 2,5 mm/s'den fazlaysa, rulmanın değiştirilmesi gerekir

Dinamik dengeleme kalibrasyonu:

G6.3 Dinamik dengeleme, takım kenetlendikten sonra gerçekleştirilir (artık dengesizlik <1g · mm)

Bağlantıyı kontrol edin:

Sıkma cıvata torku, spesifikasyon standardını karşılamalıdır (ISO 4017 M12 cıvatalar gibi 90N · m'ye ihtiyaç duyar)

- İşleme boyutu kararsızdır (toleranstan ± 02mm veya daha fazla)

Olası nedenler:

Top vidası ters temizleme çok büyük (> 0.01mm)

Kılavuz ray aşınması hareket sürüklenmesine neden olur

Termal deformasyon (Mil Sıcaklığı Artışı > 15 ℃ Telafi edilmez)

Çözüm:

Ters boşluğu telafi edin:

CNC sistemine ölçülen temizleme değerini girin (Fanuc parametresi #1851 gibi)

Kılavuz Ray Doğruluğunu Kontrol Edin:

Lazer interferometre ile ölçün, düzlük > 0.01mm/500mm kazınmalı

Termal Tazminat Stratejisi:

İş mili 30 dakika önceden ısıtın veya sıcaklık sensörünün otomatik telafisini etkinleştirin

Elektrik ve Kontrol Sistemi Arızası

- Servo Sürücü Alarmı (aşırı yük/kodlayıcı hatası)

Ortak Alarm Kodları:

ALM414 (aşırı yük): Mekanik sıkışma veya kazanç parametre uyuşmazlığı

ALM513 (Enkoder hatası): Sinyal hattı paraziti veya kodlayıcı hasarı

İşleme Adımları:

Mekanik direnci kontrol edin:

Kurşun vidasını manuel olarak çevirin, direnç <5n · m olmalıdır

Enkoder tespit edin:

Tamam olup olmadığını görmek için bir osiloskop ile A/B/Z faz sinyal dalga formunu kontrol edin

Servo parametrelerini ayarlayın:

Pozisyon döngüsü kazancını azaltın (5000 ila 3000 gibi)

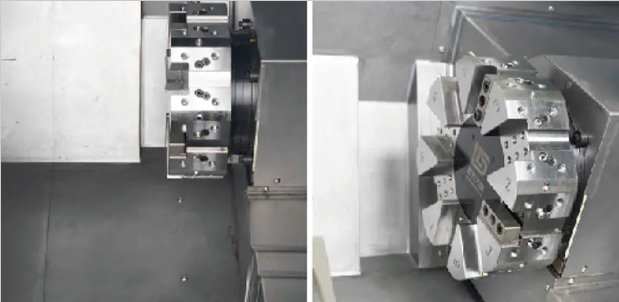

- TARRET ARACI DEĞİŞİMİ

Hata Tezahı:

Takım diski kilitlenemez (hidrolik basınç <40bar)

Araç numarası karışıklığı (PMC sinyal kaybı)

Çözüm:

Hidrolik sistemi kontrol edin:

Alet değiştirme basıncını test edin ve basınç indirgeme valfini 60bar'a ayarlayın

Konumlandırma pimini temizleyin:

Pin deliğini gazyağı ile temizleyin ve mos₂ gres uygulayın

Araç numarası sinyalini sıfırlayın:

TARRET Menşei'ni yeniden hizalayın (Makine Tezgahı Kılavuzunun "TARRET DIŞIKLAMA AYARI" bölümüne bakın)

Soğutma ve yardımcı sistem arızası

- Yüksek basınçlı soğutucu sızıntısı

Sızıntı Noktasının Konumu:

Döner eklem contasının yaşlanması (yaklaşık 2 yıllık ömür)

Boru eklemi o-ring hasarı

Acil tedavi:

Geçici takma:

Sızıntıyı yağa dayanıklı sızdırmazlık bandı ile sarın

Mühürün Değiştirilmesi:

Flororubber malzemesi kullanın (200 ° C'nin üzerinde sıcaklık direnci)

- Chip Konveyör sıkışmış

Ana neden:

Uzun yongalar sarılmış (özellikle alüminyum alaşım/paslanmaz çelik)

Yetersiz zincir gerginliği (sarkma> 10mm)

Önleyici tedbirler:

Chip Breaking'i optimize et:

Chip kesici oluklu bıçaklar kullanın (Mitsubishi UE6110 gibi)

Ayar zinciri:

Manuel standartlara göre gerilim (100 mm'lik bir zincirle 50n ön yük gibi)

3. Yatay Dönüm Merkezleri için Sistematik Bakım Önerileri

Günlük bakım

- Makineyi başlatmadan önce kontrol edin

Yağlama Sistemi: Kılavuz ray yağı ve mil yağının yağ seviyesini onaylayın.

Hava Basıncı Algılama: Fikstür ve taretin normal çalıştığından emin olmak için hava kaynağı basıncını (≥0.6MPA) kontrol edin.

Soğutucu durumu: Konsantrasyonu gözlemleyin (% 5 ~% 8 emülsiyon önerilir) ve filtre bloke edilmez.

- İşlem sırasında izleme

Mil Sıcaklığı: Sürekli işleme sırasında sıcaklık artışı 15 ℃ 'den az olmalıdır (anormal sıcaklık artışı yatak aşınmasını gösterebilir).

Anormal gürültü: Mil, taret ve kılavuz ray hareketi sırasında anormal gürültü olup olmadığını izleyin.

- Kapatıldıktan sonra temizlik

Yonga temizliği: Çalışma tezgahı, kılavuz rayı ve yonga konveyöründeki metal yongalarını sökün (birikim ve korozyonu önlemek için).

Koruyucu Kapak Silinme: Enkazın sızdırmazlık şeridini çizmesini önlemek için kılavuz demiryolu koruyucu kapağı dokuma olmayan bezle temizleyin.

Haftalık Bakım

- Mekanik Sistem Denetimi

Kılavuz rayı ve kurşun vidası:

Dirençin eşit olup olmadığını hissetmek için her ekseni manuel olarak hareket ettirir (anormal direnç, ön yük kuvvetinin başarısız olduğunu gösterebilir).

Kılavuz kazıyıcı plakanın hasar görüp hasar olup olmadığını kontrol edin (yedek döngüsü: 6 ~ 12 ay).

TARRET POZİSYONLUĞU DOĞRULUĞU:

Taret tekrarlama hatasını algılamak için bir kadran göstergesi kullanın.

- Hidrolik ve pnömatik sistem

Hidrolik Basınç Testi:

Taret kilitleme basıncı (genellikle 60 ~ 80bar), 40bar'dan düşükse, onarılması gerekir.

Hava hattı drenajı:

Yoğunlaştırılmış suyu hava filtresinde süzün.

- Elektrik sistemi

Kablo Durumu: Servo motoru ve kodlayıcı kablolarının giyilip girilmediğini kontrol edin.

Zemin Direnci: Makine takımının zemin direncini ölçün (gerekli ≤4Ω).

Aylık derinlemesine bakım

- Doğruluk tespiti ve tazminat

Ters temizleme tespiti:

Her eksenin ters temizliğini ölçmek için bir lazer interferometre kullanın (izin verilen değer: ≤0.01mm).

CNC sistemine telafi değerini girin (Fanuc parametresi #1851 gibi).

Geometrik doğruluk kalibrasyonu:

İş mili ve çalışma masasının dikeyliğini kontrol edin (≤0.01mm/300mm).

- Soğutma Sistemi Bakımı

Yüksek basınçlı pompa filtre elemanının değiştirilmesi:

Yüksek basınçlı soğutma sisteminin (70bar) filtre elemanı her 3 ayda bir değiştirilmelidir.

Boru hattı yıkama:

Bakteriyel büyümeyi önlemek için soğutma boru hattını dolaşmak ve temizlemek için alkalin temizleme ajanı (pH = 9 ~ 10) kullanın. .